尼尔森博士现场演讲

真空玻璃的寿命及应用

尼尔森博士 悉尼大学

摘要:

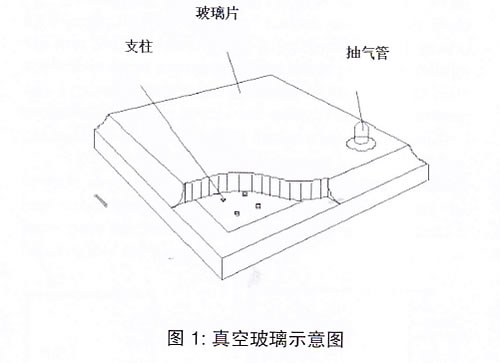

真空玻璃是一种新的隔热窗,由两片玻璃构成,边缘密封并有一个很小排空空间。真空玻璃主要应用于窗户,因此确保仪器寿命十分重要。自真空玻璃发明以来,其生产仅进行了13年,因此很难进行实时稳定性评估。最近开发了一种短时间内预测真空玻璃寿命超过30年的创新方法。稳定的真空玻璃已经成功制成,其中空特性好于传统双层玻璃单元3倍。除了突出的性能,真空玻璃是设备装配翻新,解决双层或三层玻璃因厚度仅0.62厘米和重量轻而产生安装问题的理想设备。

真空玻璃(图1)是一种新的隔热窗,由两片玻璃构成,边缘密封并有一个很小排空空间。真空玻璃主要应用于隔热,因此确保仪器寿命达到几十年十分重要。监控内部真空长期稳定性的简单方法是长时间测量气态导热率。真空玻璃第一个样本是在10年前才成功生产的,为了评估玻璃样本的稳定性,确认影响真空稳定性的物理工艺,有必要加速老化过程。本论文描述了评估在不同条件下制成的玻璃样本稳定性的实验方法。 用除气机制老化模型的开发预测真空玻璃的寿命。另外讨论了真空玻璃性能和其它中空玻璃的性能比较。

老化措施

为了评估玻璃样本稳定性,设计了加速老化过程的实验。在研究中,样本储存于高温环境,通过旋转测量仪器对其内部压力进行测量。实验中没有使用传统的导热测量方法测量真空玻璃特性,因为无法测量老化过程中导热性能的细微变化。旋转测量仪器对压力的导热性能评估更加敏感,可低至10-s托,可以检测到导热性更小的变化。

带玻璃导管的样本可以实现老化试验过程中的内部压力测量,每个样本安装在专门设计的温度控制隔热炉中,如图2,玻璃导管小部分露在炉外。

图⒉ 带玻璃导管的真空玻璃测压图,在老化过程中使用旋转测压仪。

测量用样本在高温下老化,使样本在老化炉内用旋转测量仪器对内部压力进行周期性测量。实验中,炉内温度按步骤增加并保持在特定温度1天至几周,此期间对样本测压。每一个恒温阶段末样本都被冷却至室温,在进行下一阶梯温度前测压。

加速老化用于韧化玻璃片样本或低辐射玻璃。此类样本在样本制作过程中烘15分钟到3小时,温度从50°C到380°C。

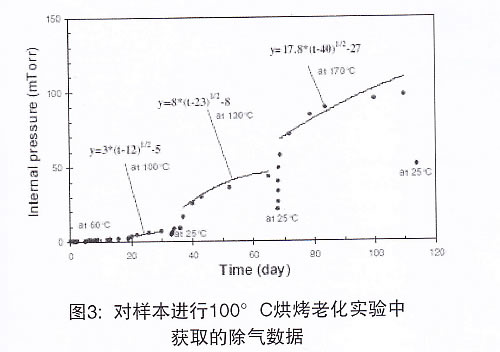

图3显示了典型的样本老化数据获取过程,制作过程中样本烘烤温度为100°C。样本内部压力随着升温,增加了50毫托,而烘烤温度为380°C时,压力增加不到0.1毫托。

寿命模型

为了确定除气工艺,确定监控参数需分析老化测量获得的结果。通过对除气数据函数化建立了模型。图3的数据表明压力增加以与时间相关的平方根相关,表明是离散工艺。函数可表达为 ,y代表真空玻璃内部压力;t是测量时间;tp和c是依赖于老化历史的常量;m相关烘烤温度

,y代表真空玻璃内部压力;t是测量时间;tp和c是依赖于老化历史的常量;m相关烘烤温度 ,其中Hact是反应能量。将数据点带入以上公式,应用菲克定律解方程得扩散到真空层的气体并有寿命模型:

,其中Hact是反应能量。将数据点带入以上公式,应用菲克定律解方程得扩散到真空层的气体并有寿命模型: 此此模型测量真空玻璃稳定性,其压力增长-Pser,寿命tser,温度Tser。

此此模型测量真空玻璃稳定性,其压力增长-Pser,寿命tser,温度Tser。

不同条件真空玻璃稳定性可以用寿命模型计算。图4展示了样本可能的压力增长,烘烤时间从30分钟到3小时不等,温度不同。寿命设定为30年,25° C室温。这些数据表明100°C烘烤的样本会在30年后下降10-2托。热性能最稳定的真空玻璃可以在380° C,延续3小时获得。玻璃中内压不会增加10-4托以上。这些模型结果与长期老化测量的真空玻璃数据一致。

应用

真空玻璃的成功取决于隔热性能和真空稳定性。如上所述,稳定的真空玻璃可以通过高温制作工艺获得。高隔热性能可以通过真空和低辐射膜的结合获得。使用真空玻璃优势诸多。由于隔热性能与抽空空间大小无关,好的隔热性应可以通过窄的真空结构获得,因此真空玻璃的厚度降低到几乎2片玻璃同等厚度。表1显示了不同设计的窗户热传导典型情况。真空玻璃的热传导几乎比单片玻璃低7倍。

厚0.62cm真空玻璃性能几乎同于三层玻璃,但三层玻璃厚1,5cm,由于克服了双层或三层玻璃因厚度带来的安装问题,这使真空玻璃成为改装市场的理想候选。真空玻璃可替代建筑或其它应用中的双层或三层玻璃。

结语

通过不同实验设计和实施,真空玻璃稳定性得到考察,其内部压力直接通过旋转测量仪器进行测量。

本文电子版可提供下载,联系电话:4006054100

与【】相关热点资讯:

【了解更多 “” 相关信息请访问

玻璃专区 】