目前,普遍认同的导电胶粘剂的导电机理有两种。一是导电粒子间的相互连续接触导电。导电胶粘剂因内部导电粒子间的相互接触,在三维空间上形成了一定的导电通路,从而使导电胶粘剂具有导电性。而导电粒子的填充量和形状又决定了导电胶粘剂导电性能的好坏。在低填充浓度下,导电胶粘剂的电阻率会随着导电填料填充量的增加而逐渐降低,但在一个临界填充量Mc时,电阻率会突然急剧下降(如图1所示),此时所对应的填料填充量称为穿流阈值。通常都认为在这一填充量下,所有的导电颗粒都能相互接触,形成了一个三维的导电网络。进一步增加填充量,只能使电阻率略微降低[5]。所以,为了确保得到最佳的导电性能,导电填料的填充量应该稍高于穿流阈值。但是,同一种导电填料会因为导电粒子形状的不同而出现不同的穿流值。银粉填充量相同时用球状银粉配制的导电胶粘剂电阻率为10–2Ω·cm,而片状银粉导电胶粘剂的电阻率可达10–4Ω·cm[6]。Ferro[7]发现用SF70A片状银粉(片径约为3~5μm)制备的导电胶粘剂在银粉质量分数为50%时已不能导电,一维银线制备的导电胶粘剂的穿流阈值可降至质量分数30%~40%,由一维银线制备的带状银粉的穿流阈值甚至可以低于质量分数20%。

二是导电粒子借助热电子辐射或隧道效应通过空气或介电体的间隔形成电气传导。此理论认为当导电粒子间不相互接触时,粒子间存在隔离层,使导电粒子中自由电子的定向运动受阻,这种阻碍可视为一种势垒。根据量子力学的理论可知,对于一种微观粒子来说,即使其能量小于势垒能量,它也有穿过势垒的可能性。电子穿过隔离层的概率与隔离层厚度a及势垒能量和电子能量的差值E有关,a值和E值越小,电子穿过隔离层的概率就越大。当a小到一定值时,电子就很容易穿过隔离层,从而使导电胶粘剂导电。

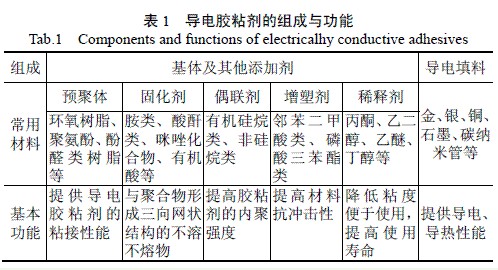

2·导电胶粘剂的组成、功能及分类

导电胶粘剂的主要组成成分及其功能见表1。

导电胶粘剂按用途可分为一般型导电胶粘剂和特种型导电胶粘剂两类。一般型导电胶粘剂只要求其基本性能达到应用标准,而特种导电胶粘剂还有耐高温、耐超低温、耐高低温交变性和透明性等特殊性能要求。按导电胶粘剂中基体化学类型不同又可分为无机型和有机型导电胶粘剂。无机型导电胶粘剂耐高温性能好,但对金属的粘附性能差,主要有硅酸盐型和磷酸盐型等。有机型导电胶粘剂对多种材料都有较好的粘附性能,但耐热性、耐高温性不好,主要有环氧树脂导电胶粘剂、聚氨酯导电胶粘剂、酚醛树脂导电胶粘剂、有机硅树脂导电胶粘剂和聚酰亚胺导电胶粘剂等。按固化工艺的不同,可将导电胶粘剂分为反应固化型、高温烧结型、热熔型、溶剂型和压敏型导电胶粘剂。按胶层导电方向的不同,导电胶粘剂可以分为各向异性导电胶粘剂(ACA)和各向同性导电胶粘剂(ICA)。ACA只在z轴方向具有导电性,在x-y平面内电阻很大或几乎不导电。ICA在胶层各个方向上都能够导电。按导电粒子的种类不同,可分为银系导电胶粘剂、金系导电胶粘剂、铜系导电胶粘剂和碳系导电胶粘剂等。

3·导电胶粘剂的研究现状

目前,导电胶粘剂的研究主要集中在银系、铜系、金系和碳系导电胶粘剂上,复合型导电胶粘剂的研究也有报道。

3.1银系导电胶粘剂

银具有优异的导电、导热性和化学稳定性[8],它在空气中氧化极慢,在胶层中几乎不被氧化,即使被氧化,生成的氧化物仍有一定的导电性。因此,银粉作为一种较理想的导电填料一直都是国内外研究的重点。Li等[9]用硅烷偶联剂KH-560对20nm的银纳米颗粒进行表面改性,以环氧树脂为基体,在银粉质量分数为55%时研制出电阻率为2.5×10–3Ω·cm的纳米银导电胶粘剂,与未进行表面改性的纳米银导电胶粘剂相比,该导电胶粘剂的电导率提高了3~5倍;张志浩等[10]通过液相还原法制得短棒状纳米银粉,在银粉总填充质量分数为60%,纳米银粉与微米银粉质量比为1:5的情况下,制备出电阻率为1.997×10–4Ω·cm,剪切强度可达18.9MPa的导电胶粘剂,经过1000h室温老化试验后,导电胶粘剂电阻率上升约15%,剪切强度下降约11.6%,符合工业应用的要求;代凯等[11]通过简单液相还原法获得边长为60~100nm的三角形银粉,并在银粉填充量为质量分数60%时制备了电阻率为1.79×10–4Ω·cm,剪切强度可达25.1MPa的导电胶粘剂;张中鲜[12]将双酚A型环氧树脂、环氧活性稀释剂和固化剂四甲基六氢邻苯二甲酸酐混合均匀,加入质量分数为75%的用戊二酸处理过的填充纳米银线和微米银片[质量比(纳米:微米)为2:3],在300℃固化后得到了电阻率为5.8×10–6Ω·cm烧结型导电胶粘剂;Wu等[13]用化学法制备纳米银,将其作为导电填料研制出银粉填充质量分数为56%,电阻率低至1.2×10–4Ω·cm,剪切强度为17.6MPa,综合性能较好的银粉导电胶粘剂。万超等[14]使用偶联剂处理过的微米球状和片状混合银粉制得了粘接性能好,电阻率仅为6.7×10–5Ω·cm的导电胶粘剂。马振彦[15]用片状和粒状银粉在银粉总填充质量分数为75%时制得电阻率为2.0×10–4Ω·cm,剪切强度为23MPa的导电胶粘剂,此胶粘剂同时具有良好的抗冲击性能和耐高温高湿性能,能应用于LED封装。柯于鹏[16]的研究表明银粉填充质量分数为80%时,导电胶粘剂的电导率较高,为5.88×10–3S/cm;当银粉填充质量分数为70%时,剪切强度较好,能达到9.6MPa。Liu等[17]用纳米与微米混合银粉制得导电胶粘剂的线性电阻率为1.0×10–5Ω·cm。随着材料制备技术的不断发展,不同形貌的银纳米材料可单独用作导电填料,如银纳米枝晶[18]、银纳米颗粒[19]、银纳米棒[20]、银纳米线[21-22]、银纳米薄片[23]等,结果表明这些银纳米填料对改善导电胶粘剂的性能都有比较明显的作用,尤其是导电性能的提高。表2为国内外几种银导电胶粘剂的性能对比。尽管银导电胶粘剂是目前使用最广的导电胶粘剂,但仍存在银迁移,价格较高等问题。

3.2铜系导电胶粘剂

铜的电阻率与银相近,价格低廉,是一种相对理想的导电填料。但铜在空气中易被氧化,在铜粉表面易形成一层氧化膜,从而影响铜导电胶粘剂的导电性。因此,使用铜粉配制导电胶粘剂时,应对铜粉进行预处理或在配制过程中加入相应的助剂,以除去表面氧化层,提高其导电性。刘运学等[24]以环氧树脂E-51为基体,二乙烯三胺为固化剂,采用硅烷偶联剂KH550对铜粉进行改性处理,并以改性后的铜粉作为导电填料,在填充质量分数为65%时制备出电阻率为1.5×10–3Ω·cm,剪切强度大于20MPa的铜导电胶粘剂,经室温1000h老化实验后该导电胶粘剂的电阻率和剪切强度变化均小于20%,其粘接性能、导电性能和耐老化性能均满足使用要求;张博等[25]用硅烷偶联剂对纳米和微米球形铜粉进行表面改性,在铜粉填充质量分数为65%时,研制出了电阻率为3.6×10–4Ω·cm,剪切强度为17.6MPa的铜导电胶粘剂,该导电胶粘剂具有优良的耐热性和稳定性,在温度为85℃,相对湿度为85%RH的环境下经过1000h老化测试后,电阻率和剪切强度的变化均不超过10%。为了解决铜粉在空气中易被氧化这个难题,可以在铜粉表面进行镀银。这样不仅能克服铜粉易被氧化的缺点,同时还可以提高铜粉的电导率。杜亮亮等[26]采用双酚A型环氧树脂为基体,银包铜粉为导电填料,在填充质量分数仅为55%时,制备出了电阻率为8.9×10–4Ω·cm的导电胶粘剂。Zhang等[27]利用片状镀银铜粉研制得到电阻率为2.4×10–4Ω·cm的各向同性导电胶粘剂,在相对湿度为85%RH,温度为85~225℃时,回流1000h后,该导电胶粘剂仍具有很好的稳定性,这表明该镀银铜粉具有良好的抗氧化性。

3.3金系导电胶粘剂

金粉具有优异的化学稳定性和优良的导电性,能解决铜易被氧化、银迁移等问题,是导电胶粘剂中最理想的导电填料。但金价格昂贵,金粉导电胶粘剂仅用于稳定性和可靠性要求非常高的产品上,因此,鲜有金粉导电胶粘剂的研究报道。

3.4碳系导电胶粘剂

碳系导电胶粘剂具有成本低,相对密度小,粉体分散性好等优点,但相比其他导电胶粘剂,导电性和耐潮湿性较差。目前,研究较多的碳系导电胶粘剂有石墨导电胶粘剂、碳纳米管导电胶粘剂和石墨-碳纳米管-金属粉体复合导电胶粘剂。林韡等[28]用水合肼对膨胀石墨进行还原改性得到还原石墨,以此为导电填料,以环氧树脂为基体研制出了电阻率为0.3439~1.4877Ω·cm,拉伸剪切强度为12.3~19.7MPa的石墨导电胶粘剂,该导电胶粘剂可在高于300℃的环境下使用,具有巨大的市场潜力;张翼等[29]以纳米石墨微片为导电填料,聚丙烯酸酯为基体,使用溶液共混法,在填料质量分数为40%时获得电导率为1.28×10–2S/cm的导电性能最佳的导电胶粘剂。实际应用中,为了得到导电性能更好的碳系导电胶粘剂,通常会在石墨粉或碳纳米管上进行镀银。Liang等[30]对微米石墨粉进行化学镀银,并用镀银石墨粉制备出了电阻率为1.2×10–3Ω•cm的导电胶粘剂,该石墨导电胶粘剂相比于银粉导电胶粘剂具有低成本和高拉伸强度等优点;而Lin等[31]对纳米石墨粉进行化学镀银,在填料质量分数仅为20%的情况下,研制出了电阻率低至1.5×10–3Ω·cm,剪切强度可达到13.2MPa,性能较好的镀银石墨导电胶粘剂,研究还发现该镀银石墨片在300℃时才开始发生氧化反应,具有良好的热稳定性;吴海平等[32]研究发现,当碳纳米管体积分数为28%时制备的导电胶粘剂电阻率为3.62×10–3Ω·cm,在相同的填料体积分数下,填充镀银碳纳米管的导电胶粘剂具有更低的电阻率(2.2×10–4Ω·cm),在85℃,85%RH的环境下,经过1000h老化测试试验表明,填充镀银碳纳米管或碳纳米管的导电胶粘剂电阻率和剪切强度的变化均不超过10%,具有很大的工业化应用前景。

3.5其他导电胶粘剂

实际应用中为了节约成本,除镀银铜粉、镀银石墨粉和镀银碳纳米管粉外,研究较多的还有镀银氧化铝、镀银二氧化硅、镀银四氧化三铁等导电粉体。由于这些氧化物基本都不导电,所以用这些粉体制备出的导电胶粘剂的导电性能均没有前述导电性粉体的好。但用这些氧化物制备的导电胶粘剂都有其特殊的功能。黄八零[33]用镀银四氧化三铁制备出的复合粉体导电胶粘剂不仅具有较低的电阻率(1.52×10–3Ω·cm),还具有良好的磁性,这种兼备导电性和磁性的复合粉体不仅降低了制备成本,还为电磁材料的研究提供了一个新的方向,在电子工业中具有广泛的应用前景。胡传群等[34]采用钯活化化学镀方法,通过多次镀覆制得不同形态的镀银玻璃微球粉体,以此为导电填料制备的环氧树脂导电胶粘剂电阻率为3×10–3Ω·cm,该镀银玻璃粉可以替代纯金属粉体作为导电胶粘剂的导电填料。

4·发展方向

尽管导电胶粘剂的使用范围已十分广泛,但迄今为止商用的导电胶粘剂还不能完全替代Pb/Sn焊料,主要原因是与Pb/Sn焊料相比它们的电导率还较低、接触电阻不稳定、冲击强度较低。未来,导电胶粘剂的研究发展可以从以下几个方面展开:

(1)开发新体系

目前,可以作为耐高温高湿胶粘剂基体的材料分为有机高分子系和无机系两大类。有机高分子系胶粘剂具有优异的粘接性能,但其耐热性和耐老化性有限,当使用温度高于500℃时,有机高分子系胶粘剂就显得不可靠。无机胶粘剂耐热性高,可在500~1800℃使用,然而其内聚强度低,粘接性能差,比较脆,耐水性较差。室温或低温固化耐高温型导电胶粘剂是导电胶粘剂发展的一种趋势。因此,需要开发出既具有高耐热性又具有良好粘接性能的基体材料,以满足社会日益增长的需求。诸如环氧–酚醛–碳化硅这类有机–无机双体系基体将成为未来研究的热点。

(2)导电颗粒的研究

未来导电颗粒的研究应该从颗粒形状入手,研制出可工业化生产的针状、树枝状的一维或多维纳米粉体。用这些形状的导电颗粒制备的导电胶粘剂可以得到较低的穿流阈值,从而可在低填充量下获得高性能的导电胶粘剂,以便降低导电胶粘剂的制备成本。

(3)接触电阻的不稳定机理研究

接触电阻的不稳定性是制约导电胶粘剂替代传统Pb/Sn焊料的重要因素之一。所以,研究导电胶粘剂接触电阻不稳定的机理,找出解决接触电阻不稳定的方法也是未来的研究方向之一。

(4)发展环保型导电胶粘剂

导电胶粘剂配制过程中,会使用各种类型的助剂,这些助剂都有着不同程度的毒性,对人体的伤害很大。就目前而言,可以在导电胶粘剂配方中使用改性胺类固化剂、复合纳米金属氧化物固化促进剂、无毒的邻苯二甲酸二辛酯增塑剂、活性稀释剂等不影响环境和人体健康的助剂。因此,使用和研制各种无毒助剂,开发出各种高性能环保型导电胶粘剂是未来研究的重点。

5·结束语

尽管导电胶粘剂的研究已取得了较大进展,各方面性能有所改善,有逐步代替Pb/Sn焊料的趋势,但由于其自身电导率较低、电性能不稳定、粘接强度较差等局限,在短期内还无法完全取代Pb/Sn焊料。尤其是在需要高强粘接的微处理装置方面,Pb/Sn焊料仍是无可替代的。因此,必须继续努力探索改善导电胶粘剂性能的方法,研制开发出性能更理想,应用更广泛的导电胶粘剂。