我国幕墙建筑自1983 年起步,20 世纪90 年代中期达到高潮,到2010 年底,我国已建成了约2 亿m2 的各式建筑幕墙(包括采光屋面),占世界总量的50%以上。然而,随着玻璃幕墙使用量的增多及服役年限的增加,幕墙玻璃突发坠落事故时有发生,严重威胁着人们的生命财产安全。

结构胶失效是导致幕墙玻璃坠落最主要的原因之一。现行国家标准GB 16776—2005《建筑用硅酮结构密封胶》和JGJ102—2003《玻璃幕墙工程技术规范》要求结构胶提供10 年的质量保证。按照这个规定,20 世纪80 年代以来我国所建的玻璃幕墙,特别是90 年代所建的隐框玻璃幕墙所用的结构胶,目前均已超过了质量保证期,开始出现各种不同的失效现象。相关调查表明,因结构密封胶失效引起的玻璃幕墙质量问题占到玻璃幕墙所有质量问题的40%以上。因此,深入剖析玻璃幕墙用结构胶失效模式及其原因,并开展相关的检测技术研究,对防范幕墙玻璃坠落、指导既有玻璃幕墙加固维修或新建玻璃幕墙结构设计具有重要意义。

1 玻璃幕墙结构胶失效原因

玻璃幕墙结构胶失效主要表现为:结构胶脱胶、断胶、开裂、粉化、硬化等。结构胶失效可导致结构胶粘结性能退化,达不到其设计功能要求。导致结构胶失效的因素很多,既有结构胶自身因素,也有结构胶服役的外部环境因素。本文通过对多年既有玻璃幕墙现场检测结果的分析,总结了玻璃幕墙结构胶的各种失效模式,特别对一些引起玻璃幕墙失效因素但目前相关标准和规范并没涉及到的新问题进行了剖析。

1.1施工、设计及选材不当造成结构胶失效

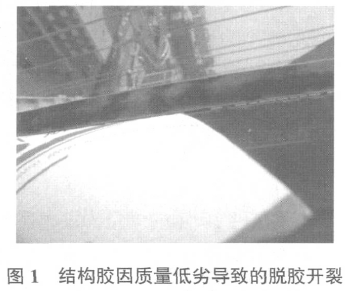

早期的玻璃幕墙(特别是20 世纪80 年代中后期至90 年代中期建设的玻璃幕墙)由于没有具体的施工标准和规范,导致质量参差不齐,问题特别突出,主要表现为:选用劣质的结构胶;结构胶选材不当;结构胶未进行进场试验;结构胶未按施工要求进行施工;结构胶设计时力学计算不合理等。这些因素严重影响了结构胶的服役质量及寿命,导致玻璃幕墙在未达到服役年限、甚至新建不久就出现严重的质量问题。图1 显示了一玻璃幕墙工程因使用了不合格的结构胶,在服役若干年后出现严重老化脱胶问题,其中脱胶处裂缝能够将0.2 mm 的卡片插进去。

1.2结构胶老化失效

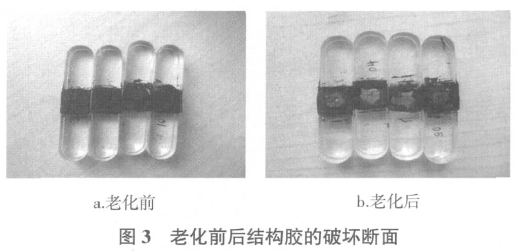

在结构胶失效因素中,结构胶老化是最主要的因素。结构胶在使用过程中,受到环境中的光、热、氧(臭氧)以及各种介质和微生物等多种因素的影响与作用,其粘结性能会逐渐下降,甚至被破坏,在潮湿、腐蚀介质及阳光直射等环境中更是如此,特别是当湿度≥95%,温度高于50~60 °C 时,水分会成为影响粘接界面强度的元凶。因为,水能渗入粘接层内部,而且侵蚀粘接界面比侵入结构胶本体快,其过程是水从粘接界面边缘渗入并逐渐向胶体中心区域扩展,随着时间的推移,渗入粘接界面内的水量会越来越多,从而降低结构胶与被粘接物表面的吸附力,造成结构胶粘结性能下降和使用寿命缩短;渗入胶体的水还会使结构胶本身产生溶胀,降低胶体的物理性能。目前,评价结构胶的耐老化性能主要采用人工加速老化实验。比如,ETAG 002《结构密封胶玻璃装配系统技术审核指南》要求:密封胶在浸水-紫外线辐射、盐雾、酸雾、清洁剂浸泡4 项加速老化后,结构胶的拉伸强度不得低于其初始强度的75%,与基材(词条“基材”由行业大百科提供)的粘结破坏面积不大于10%。将结构胶放入高温高湿环境(湿度≥95%,温度在25~55 °C 之间有规律的循环变化)进行人工加速老化,并对不同老化时间的结构胶进行加载获得变形与载荷曲线图,见图2。结构胶加载破坏后的断面图,见图3。

如图2 所示,随着老化时间的延长,除了结构胶强度降低外,加载曲线斜率也明显增大了,说明结构胶老化后弹性模量变大了。此外,老化前,结构胶被拉断位置处在结构胶本身,属结构胶内聚破坏;而老化后的结构胶在粘接界面处被破坏,主要表现为界面拉断(图3)。以上结果表明,虽然老化后结构胶本身的强度和界面粘结强度均下降,但是界面粘结强度下降更多,且远远低于结构胶本身的强度。因此,老化后结构胶的粘结强度决定了整个粘接件的强度。

上一页12下一页

上一页12下一页

中空玻璃作为高效节能材料在建筑上已被广泛使用。在其他行业如铁路运输、制冷行业的用量也逐渐增大。

当前我国中空玻璃市场比较混乱,部分厂家为降低成本偷工减料,生产管理控制不严,使中空玻璃的使用寿命大大缩短,有些产品不到两年就已经进水结雾了

中空玻璃作为高效节能材料在建筑上已被广泛使用。在其他行业如铁路运输、制冷行业的用量也逐渐增大。全国大小中空玻璃企业600多家,其中引进国外生产线八十多条,2000年10月建设部出台《民用建筑节能管理规定》,加速了中空玻璃的普及应用,2001

中空玻璃作为高中档材料在建筑上和其它领域已被广泛采用。除建筑上大量使用之外在其它行业如铁路运输、制冷行业的用量也逐渐增大。