本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

随着高性能节能玻璃的推广,越来越多的同行关注节能玻璃是否充惰性气体,含量是多少以及如何无损检测?目前市场上仅有的无损检测方法有两种,暨等离子发射光谱法和可调谐半导体激光法,这两种方法均是基于光学原理,检测仪器可以快速且准确地对中空玻璃(词条“中空玻璃”由行业大百科提供)腔体中的惰性气体含量进行无损检测。基于这两种方法的检测仪器已经被深加工玻璃企业,门窗幕墙企业,实验室,建筑质检机构和地产开发商作为日常生产控制和质量管理的工具在全球广泛地应用,在使用中由于环境条件以及仪器自身测量的偏差变化,需对仪器进行定期校准和维护保养,其测量结果的准确性、稳定性和可靠性值得使用者特别关注。

以下是来自芬兰斯巴莱克公司的专业人士为大家介绍为什么质量控制设备(词条“设备”由行业大百科提供)要进行年度校准和保养。

斯巴莱克校准服务,访谈,质量控制

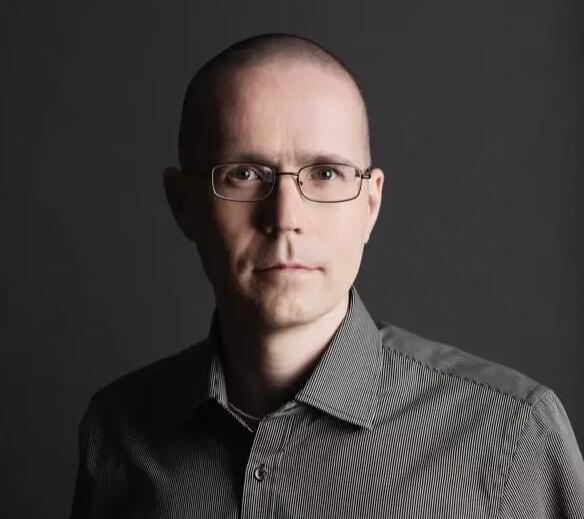

此篇博文基于对芬兰斯巴莱克有限公司维护服务经理Santtu Jolkkonen先生的访谈所撰写。Jolkkonen先生在芬兰斯巴莱克有限公司作为技术支持专员服务已有十多年。这个话题围绕着为什么要对质量控制设备做定期的校准和维护。为了找到对于这一问题令人信服的论证,Jolkkonen先生提供了其多年来积累的分析数据,清楚地显示了没有经过年度校准和维护的质量控制设备其测量准确度显著下降。 此外,Jolkkonen先生还重点提到了《十倍法则》,根据这一概念,质量控制设备的不当维护可能导致隐形成本和风险增加十倍。

Figure 1. Santtu Jolkkonen, Service and Maintenance Manager

图1. Santtu Jolkkonen先生,维护服务经理

“为了更好地理解对任何设备进行年度校准和保养的必要性,更不用说每天都要用的质量控制设备,一个很好的起点是对设备进行对比试验,即设备在被合理校准和保养服务之前与之后设备的测量准确度”Jolkkonen先生说。

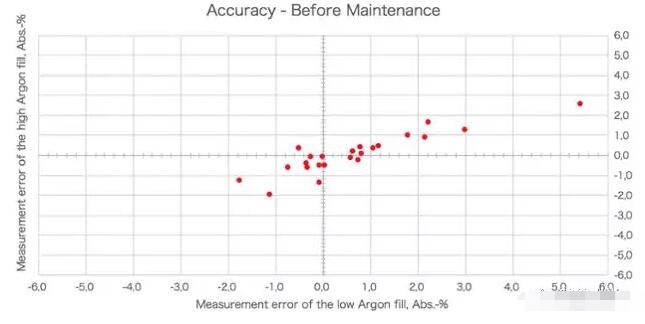

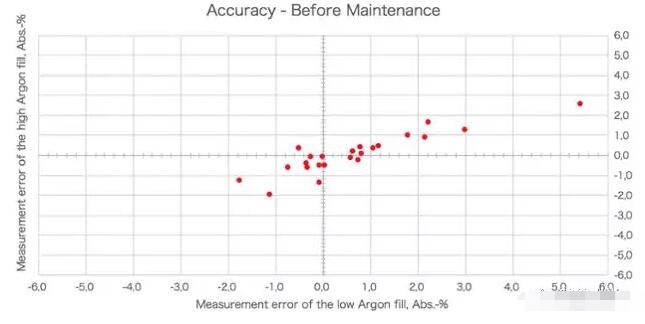

从下列图1和图2可以看出,设备测量的准确度和精度在经过维护和校准后得到很大的提升。这些是Jolkkonen先生对25台Sparklike手持式惰性气体分析仪TM执行了校准和维护服务后所记录的结果。这些设备是专为分析充气中空(词条“中空”由行业大百科提供)玻璃间隔层内惰性气体含量而研发的,检测过程无需破坏中空玻璃结构。

“通过观察以下图示,可以非常清晰地看到误差值和设备维护是否过期是直接成比例的关系。然而,误差的趋势并非线性。换句话说,误差今天可能是+1%,下周可能是-1.5%”Jolkkonen先生说,“很明显,测量的准确度和精度在评估产品质量时是关键要素”他总结道。

准确度 – 维护前

在低氩气含量时,测量误差,绝对值-%

在高氩气含量时,测量误差,绝对值-%图 1.设备维护和校准后的测量准确度

准确度 – 维护后

在低氩气含量时,测量误差,绝对值-%

在高氩气含量时,测量误差,绝对值-%图 2. 设备维护和校准后的测量准确度

“如其他检测设备一样,Sparklike分析仪™允许参考测量,目的是通过计算协同系数来调整测量结果。然而,有一个重点需要记住的就是,由于测量结果缺乏复现性和重复性,将导致测量精度降低。也就是说,如果设备没有经过适当的年度保养和校准。造成这种情况的部分原因是检测设备含有多个磨损部件,需要每年进行修正。对于Sparklike手持式惰性气体分析仪™来说,这意味着更换氧气过滤器,光学光纤和电极。如果不对它们进行及时修正,可能就会导致测量精度远远达不到要求” Jolkkonen先生继续说道。

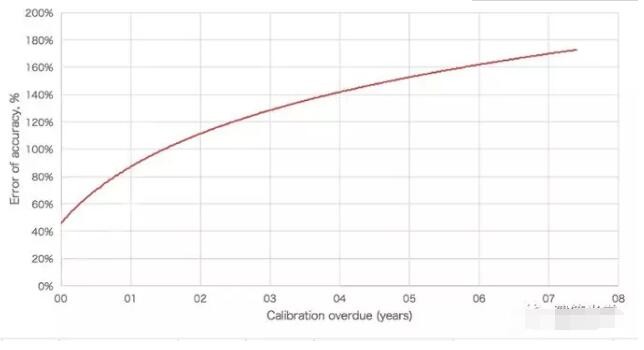

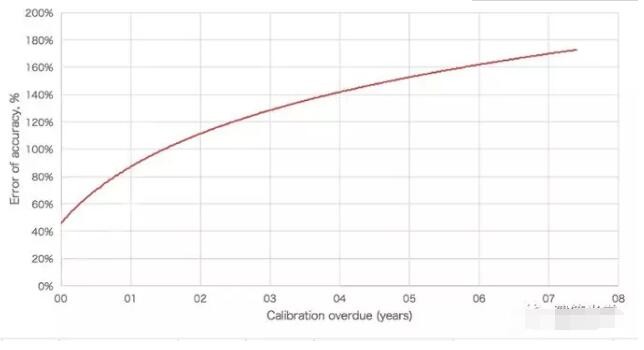

另外,为了进一步地了解由于忽视所使用的质量控制设备正确的校准和维护可能导致的后果,观察设备随时间变化测量的准确度和精度情况很重要。

从图3可以看出,很快就能发现每年的维护对检测设备有着深远的影响。“当设备在过去的12-18个月里未接受校准保修服务,设备的测量准确度会降低50%。更令人担忧的是,如果年度校准保养服务逾期24个月,设备测量的准确度有可能会降低100%” Jolkkonen先生总结道。

准确度误差,单位: %

校准逾期时间(单位:年)

图3. 逾期校准对准确度的误差的影响

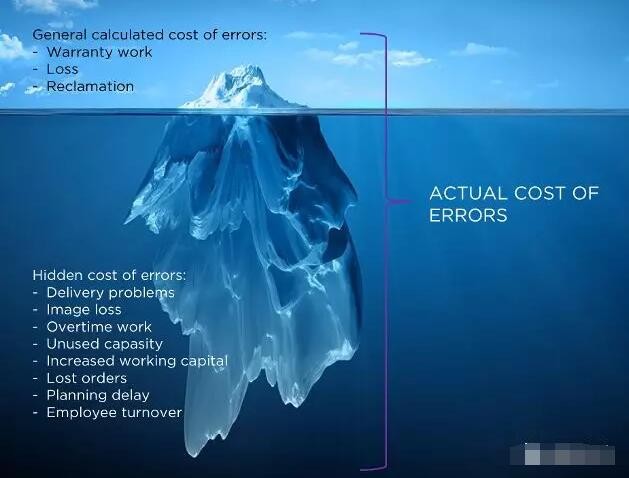

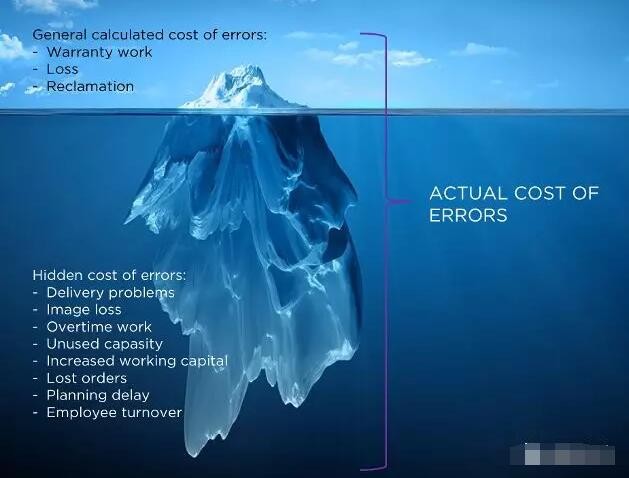

每年对质量控制设备进行校准和维护的另一个同样重要的原因是避免与不完善的生产过程控制措施相关的隐形成本和风险。“在过去,中空玻璃深加工企业可能在购买综合质量控制设备方面犹豫不决。然而,重要的是意识到这些与不适当的生产过程控制相关的隐形成本和风险远远大于质量控制设备本身” Jolkkonen先生说。下面的图2清晰地展示了实际成本中有多少是由于错误的隐藏成本造成的。

图2. 实际的错误成本包括一般计算错误成本和错误中所隐藏的成本

一般计算错误成本:保修工作,损失和回收

错误中所隐藏的成本:交货问题,形象受损,加班,未利用的生产能力,增加的生产成本,订单的损失,计划延后,员工流动错误的实际成本

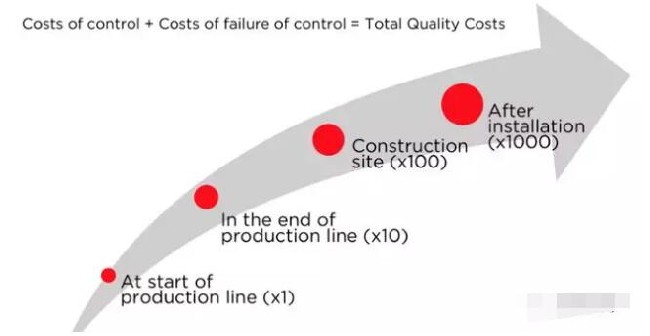

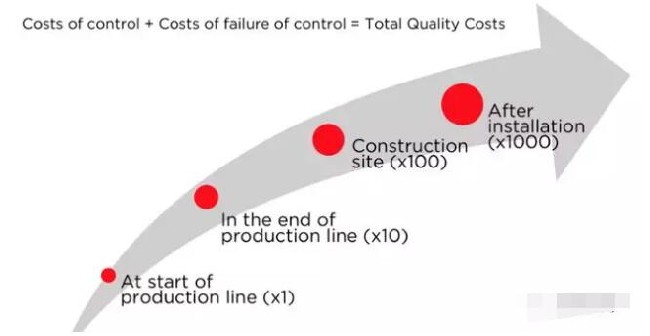

此外,从下面的图3中可以看出,在供应链的每一步中,由于质量差导致的成本和/或风险都是原本的10倍。一旦低质量的产品进入供应链并向前段移动,由于生产错误造成的成本就会增加10倍。这种现象在文献中被称为“十倍法则”。

图3. 总质量成本和/或供应链每一步风险的倍增关系

控制成本 + 控制失败成本 = 总质量成本在生产线开始,在生产线尾端,

施工现场,安装完成

总质量成本是控制成本和控制失败成本的总和。上图中,供应链包含了从生产线开始直到门窗安装完成。此时,风险和/或成本已经是开始时的1000倍。

在今天,每家公司所有设备和提供的服务质量都一样好。因此,我很难相信任何一家公司会因为质量管理不当而自愿将其竞争优势交给对手” Jolkkonen先生得出这样的结论。