本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

2020年6月26日,由北京江河幕墙系统工程有限公司设计、施工的泰康大厦项目——首层大堂“超高全玻璃幕墙”全部安装完成,这标志着该项目的幕墙分包工程进入收尾阶段。目前该项目的精装修、机电施工等,正在紧张有序推进,预计项目将在年底前整体竣工验收。

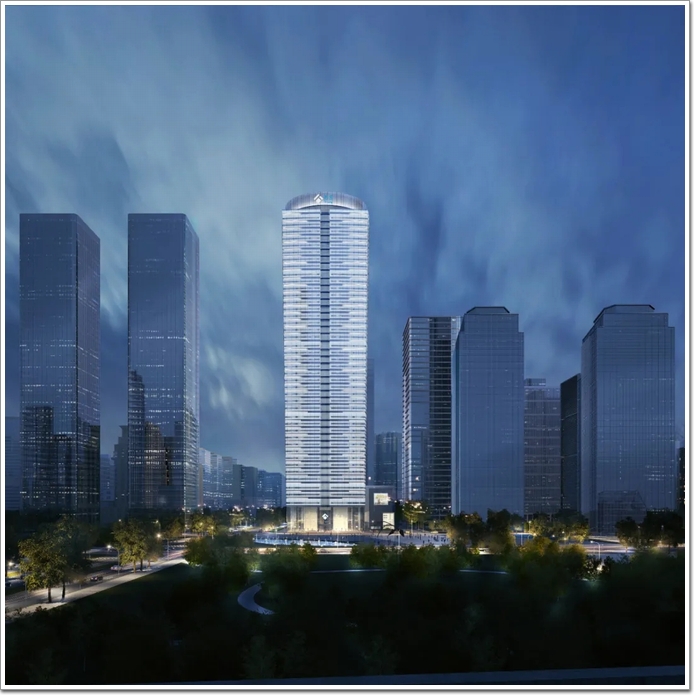

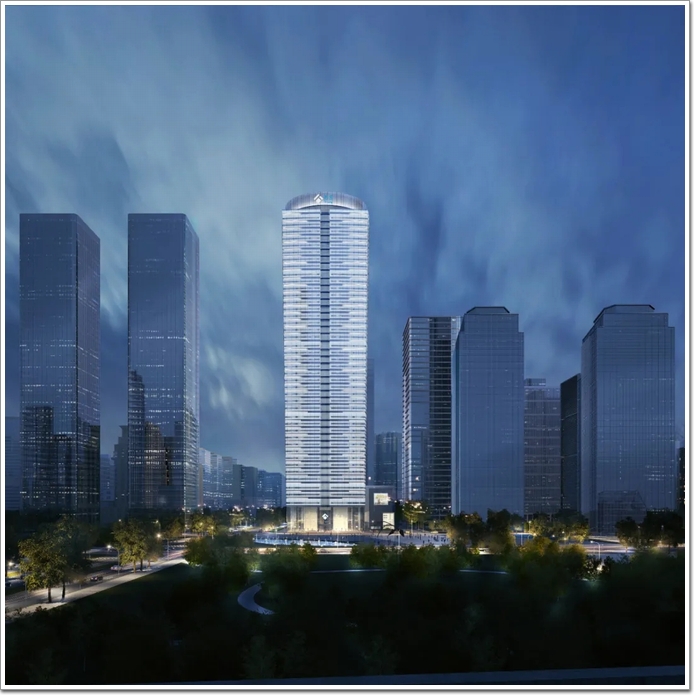

泰康大厦地处北京市CBD核心区,建筑高度223.4米,为泰康伟业投资有限公司投资建设,项目幕墙分包单位为江河幕墙。

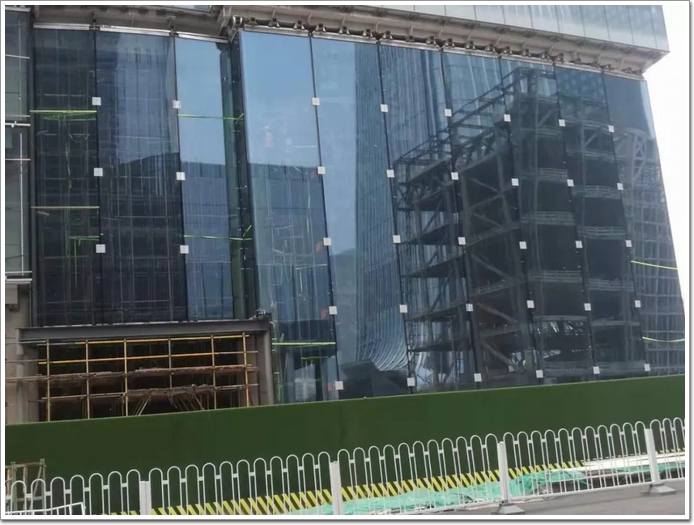

泰康大厦建筑造型源于古代玉器 “琮”,建筑塔楼采用玻璃幕墙与层间不锈钢内凹渐变错位设计的单元式幕墙,其首层大堂采用17米高骑缝式全玻璃幕墙(词条“全玻璃幕墙”由行业大百科提供),是迄今为止全球最高坐地式双夹胶中空全玻璃幕墙系统。

泰康大厦效果图不懈努力 变不可能为可能

由于该幕墙系统涉及多项技术指标超出现行国家标准,设计和施工难度之大为业界罕见,外界堪称“不可能”,给项目团队带来极大挑战。

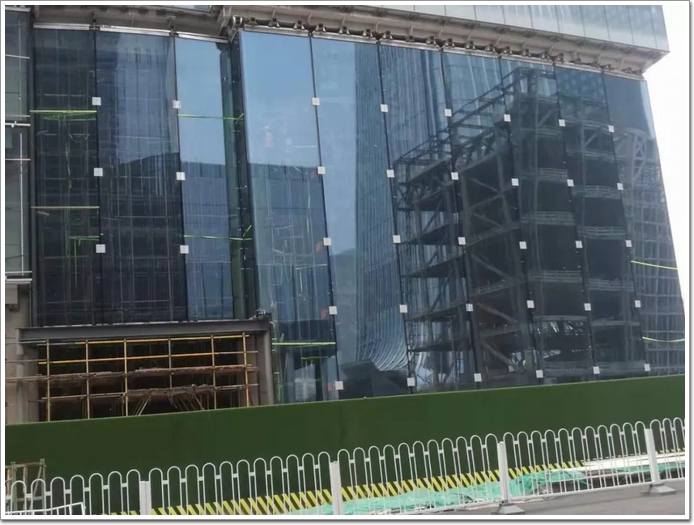

首先,该项目玻璃板块尺寸大、厚度厚、重量大,在行业内尚未设计、安装过这么大尺寸的玻璃。其中面玻玻璃最大规格尺寸为3.1米×17米,单块玻璃重量约7.3吨;肋玻玻璃最大规格尺寸为1.02米×17米,单块玻璃重量约3.8吨。该幕墙的尺寸及重量都为目前行业内同类产品之最。具体参数如下:

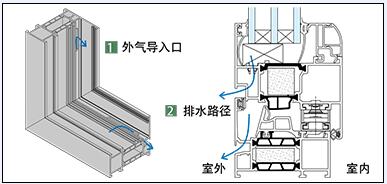

其次,整个幕墙结构受力体系采用坐地式(底端支承式),门头上方的玻璃向外倾斜0.9°;玻璃面玻和玻璃肋玻上下短边采用特殊构造设计,既要满足受力要求,同时又要很好地保护玻璃面材避免局部应力集中受损;玻璃面玻和玻璃肋玻竖向长边方向完全依靠硅酮结构胶连接,传力模型和受力分析极其复杂。

为确保高质量完成施工任务,江河幕墙调集最优秀的设计和项目管理团队进行集中攻克,多次组织内部、外部顶级专家反复讨论和论证,经过团队的不懈努力,最终把图纸变成现实,不仅在建筑幕墙(词条“建筑幕墙”由行业大百科提供)行业诞生了多项新纪录,也向世界证明了中国制造业和幕墙行业的先进水平。

技术创新 才敢挑战世界之最

无论是超大幕墙的深化设计,还是加工制造的关键细节,亦或是施工方案的编制和专用设备的斟酌定制,无不体现了技术创新的重要性。

这么“大块头”的幕墙,如何安装施工是关键。在经历两轮设计图纸专家论证和多项幕墙性能测试成功的基础上,项目团队走访了山东、天津、辽宁、广东、香港等地,实地学习考察上游材料供应商、设备生产商和类似在建工程,最终确定了“定制电动吸盘+随车吊”的创新施工方案。该施工方案一次性通过专家论证,为大玻璃顺利安装奠定坚实基础。也正是因为有了创新技术这颗“定心丸”,项目团队才能成竹在胸,挑战世界之最。这也得益于一直以来江河幕墙在技术创新路上的孜孜以求、不断攀登的坚韧品质。

匠心专注 只为铸就精品

为了实现高标准、高品质的精品工程目标,从一开始,项目团队就制定了细致严苛的品控计划。包括制定材料专项采购加工质量标准,深入调研玻璃原片和深加工企业等。过程中派专员驻厂监造和验收,遴选优秀的劳务安装队伍等等。

项目施工过程中,团队始终坚持精品理念,严格控制安装精度,达到了比严苛的企标还优秀的质量。比如玻璃加工对角线偏差控制在±3mm以内,17米高幕墙的垂直度偏差控制在±5mm以内,胶缝宽度偏差在±2mm以内,缝隙直线度(中缝偏移)在±2mm以内。用匠心精神对待每个细节,只为严把质量关,铸就精品工程。

过程曲折 方显江河本色

由于业主调整项目的使用功能和大堂精装方案,超大玻璃幕墙的施工工期三次被动推延,时间跨度长达三年多,过程可谓曲折坎坷。

虽然经历了业主方调整项目方案和整体施工部署,工期跨度大项目团队成员有所调整,二度中断施工等插曲,但坚守的核心成员做到了不忘初心,守土有责,实现了施工过程三个“零”目标——零破损、零返工、零事故,兑现了江河人的庄严承诺,最终给客户交出了一份非常满意的答卷。

总结提炼 期盼再创新高

施工过程中,项目多次接待外部客户参观考察,积极传递“江河经验”;江河幕墙也多次组织内部员工到项目现场参观学习,为后续同类工程施工提供有益借鉴。公司工程管理中心还牵头组织编制了《落地式超大玻璃幕墙工程质量验收企业标准》,填补了行业空白,将为后续类似工程的实施提供规范指引。此外,项目将超大玻璃的安装过程制作成三分钟的短视频,参加了首届中国建筑幕墙技术创新视频大赛,并一举荣获二等奖。

如今,项目施工已近尾声,江河幕墙及项目团队在进行收尾工作的同时,还不忘认真总结工作亮点,查找工作过程中存在的问题和不足,深入思考,为下一次任务的完成积累经验。不断总结和提炼,期盼再创新高,在技术创新和攻坚克难的道路上,江河幕墙一直走得坚定且执着,用勇往直前的精神迎接每一次挑战。