本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

摘要:对6种常用双组分硅酮结构胶的固化和粘结情况进行了研究,结果表明,双组分硅酮结构胶注胶后在未固化完全的情况下就将其置于封闭条件下,随养护时间延长其最终固化程度难以继续上升,并可能出现对基材粘结不良的情况。考虑到单元件加工过程的可操作性,在进行幕墙设计时,应避免让硅酮结构密封胶处于完全封闭的条件下。

关键词:双组分;硅酮;结构胶;封闭条件;固化

硅酮结构密封胶主要应用于隐框、半隐框玻璃幕墙,承担着连接固定幕墙玻璃的重要作用,需要长期经受气候老化(词条“老化”由行业大百科提供)、长期承受各种荷载,因此其性能受到各相关方的广泛关注,国家也制订了强制性标准来规范其性能。

但是,对于建筑幕墙来讲,硅酮结构密封胶在出厂时还仅仅是个“半成品”,只有将其打注到相应的尺寸满足设计要求的接缝中,并固化完全且与基材形成良好粘结,才能发挥其功效,承受各种老化和荷载。因此,其设计和加工过程对于硅酮结构密封胶的最终性能有着非常重大的影响。

硅酮结构胶属于缩合型室温硫化硅橡胶(词条“室温硫化硅橡胶”由行业大百科提供),其固化过程如图1所示,需要与水反应才能固化,同时会释放一些小分子物质。单组分硅酮结构胶固化所需要的水来自空气,其固化过程是从表面向内部逐步深入,需要较长的固化时间。双组分硅酮结构胶的A组分中有一定的水分,可以满足其固化初期对水的需求,A、B组分混合后可以内外部一起快速固化到一定的程度,满足单元件初期运输和安装等的受力要求,提高单元件加工效率。那么双组分结构胶后续固化的速度是不是与初期固化速度一样快呢?如果其处于完全封闭的条件下,是否能继续固化完全呢?

本文设计试验主要考察双组分硅酮结构胶在封闭条件下的固化行为,为双组分硅酮结构胶接缝设计和加工制作过程提供指导。

1.试验部分

1.1主要材料

市售有代表性的双组分硅酮结构密封胶(简称双组分结构胶)及其底涂液共6个,具体如下:

双组分结构胶C,某进口品牌;

双组分结构胶D,某国产品牌;

双组分结构胶E,某国产品牌;

双组分结构胶F,某国产品牌;

双组分结构胶G,某国产品牌;

双组分结构胶H,某国产品牌;

基材:氟碳喷涂表面处理(词条“表面处理”由行业大百科提供)铝型材,150mm×75mm,市售;浮法白玻璃片(用于表面封闭),150mm×75mm,市售。

1.2试验仪器

邵氏LX-A型硬度计,美工刀。

1.3试样的制备与养护

1.3.1 试验一:双组分硅酮结构胶在全封闭条件下随时间延长的固化情况

将上述双组分硅酮结构密封胶样品A组分与B组分按厂家标称最佳推荐混胶比例,用行星搅拌机抽真空混胶后,2min内置于密闭胶瓶中,在标准条件下(23℃,50%RH)养护不同时间,检测其硬度。

1.3.2 试验二:双组分硅酮结构胶在模拟实际接缝的封闭和非封闭条件下随时间延长的固化情况

将上述双组分硅酮结构密封胶样品A组分与B组分按厂家标称最佳推荐混胶比例,用行星搅拌机抽真空混胶,混合好后立即注胶,制备以下两类试件;

1)A类试件制备:测试双组分结构胶模拟实际接缝的封闭条件下的固化和粘结情况

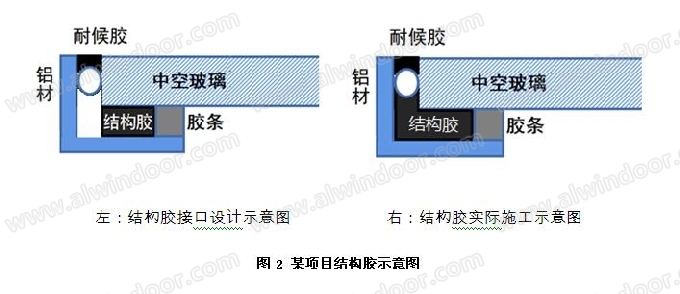

使用各厂家配套底涂打在铝材上(玻璃不打底涂),粘结铝型材为氟碳喷涂铝材,另一面为玻璃;胶样尺寸8×38×100mm(模拟后文某项目施胶的尺寸);试样三边采用双面胶条作为衬垫并打注耐候胶封闭,使之完全不接触空气,注胶后仅一边接触空气(如图2),在标准条件下(23℃,50%RH)养护;养护两天后,接触空气边用衬垫材料封闭打耐候胶(如图3);继续在标准条件下(23℃,50%RH)养护。

2)B类试件制备:对比样,测试双组分结构胶非封闭条件下固化和粘结情况

粘结面仅为一面,粘结基材为氟碳喷涂铝材,其余面敞开完全接触空气,整个过程不封闭,采用A类试件尺寸制备试样,A类试件的养护条件进行养护。

1.4测试与表征

1.4.1 全封闭条件下固化程度的测定:取1.3.1、1.3.2试样切开,切开后在3min内按照GB 16776-2005 《建筑用硅酮结构密封胶》[[3]]6.7使用邵氏LX-A型硬度计检测硬度,通过硬度值来表征试样的固化程度。

1.4.2 模拟施工现场封闭条件下固化和粘结情况的测定:取1.3.2的A类试件从玻璃面切开,使用邵氏LX-A型硬度计检测硬度,按照GB 16776-2005 《建筑用硅酮结构密封胶》[3]附录D中手拉试验方法跟进粘结情况。

1.4.3 模拟施工现场非封闭条件下固化和粘结情况的测定:取1.3.2的B类试件(对比样),按照GB 16776-2005 《建筑用硅酮结构密封胶》[3] 6.7使用邵氏LX-A型硬度计检测硬度、附录D中手拉试验方法跟进粘结情况。

2.结果与讨论

2.1 双组分结构胶在全封闭条件下的固化情况

按1.3.1试验方案,试验了1.1中6个双组分结构胶试样硬度随养护时间的变化,硬度测试结果、及硬度变化趋势分析,见表1.

从表1可见,所有6个市售双组分结构胶在全封闭条件下常温养护,在试验时间内硬度均没有随时间延长而持续上升,不仅没有达到在敞开条件下的完全固化的程度,很多样品甚至出现了硬度下降的情况。同时发现,6个结构胶试验样在密闭5天割胶后的剩余胶样在解除密闭条件后常温养护,其中部硬度均在7天内明显上升,由此可见,密闭条件对固化的影响非常大,在解除密闭条件后,副产物醇类小分子得以挥发,同时有外部的水汽进入后,固化反应又继续进行了。

2.2双组分结构胶在模拟施工现场的环境下的固化和粘结情况

按1.3.2试验方案,试验了6个不同品牌双组分硅酮结构胶试样硬度和粘结性随养护时间的变化,其试验结果及趋势分析见下表2。

其中试验样按A类试件制备,于不同的养护时间分别测试硬度和粘结性;对比样按B类试件制备,于不同的养护时间分别测试硬度和粘结性。设置了相应的测试时间,测试跟进了14天养护时间内的数据,见表2。

2.2.1 对比样的数据分析

6个不同品牌的双组分结构胶对比样,按1.3.2试验方案中B类试件制备,即在与空气有充分接触的固化条件下,养护1天后,硬度均达到30以上;养护5天,硬度达到或接近于35;且随着养护时间的延长,硬度均有较明显上升。

硬度是表征双组分结构胶固化程度的指标,硬度达到或接近于35,并对比养护14d的硬度,在非封闭条件下,养护5d的硬度已接近于养护14d,可以认为双组分结构密封胶养护5d时已固化到较好的程度。

6个不同品牌的双组分结构胶对比样在非封闭的养护条件,配合使用配套的底涂液,在养护24h,对铝材粘结性,粘结面积不小于99%,可以认为养护24h已具有很好的粘结性。

2.2.2 试验样的数据分析

6个不同品牌的双组分结构胶试验样,按1.3.2试验方案中A类试件制备,即处于相对封闭的固化条件下,测试按1.4.2进行。

各试验样的边部最大硬度大都均随时间延长而硬度变大,仅极个别(结构胶H试验样)的硬度未变大,甚至14天硬度有所下降。所有的试验样中部硬度表现和边部硬度的明显不同,在试件一边接触空气下标准条件养护2天的中部硬度几乎没有变化。

在标准条件养护2天后,全封闭环境下继续养护,随养护时间延长,所有结构胶试验样中部硬度仍未明显上升,且其中4个结构胶试验样中部硬度随养护时间延长而硬度甚至变小。

1.3.2试样方案的A类试件,多数试验样在铝型材上1天粘结性均有少量不粘,其中结构G、H不粘面积较大,且粘结面积和其中部硬度有一定对应关系。例如结构胶H的1天中部硬度仅为21-23,其1天在氟碳喷涂铝型材粘结面积为65%。6个结构胶试验样养护2天后,大部分均在氟碳喷涂铝型材100%全粘,但中部硬度较小的结构胶G、H仍有一定面积的不粘现象。6个结构胶试验样在全封闭环境下继续养护到14天,大部分在氟碳喷涂铝型材仍然保持100%全粘,但中部硬度较小且硬度持续下降到仅17-18、13-14的结构胶G、H仍有一定面积的不粘现象,并且其中结构胶H的的粘结面积仅79%,已不满足国家标准所规定的粘结破坏面积≤20%[[4]]的要求。

2.2.3 试验样和对比样的比较分析

试验样标准条件养护2天内,中部硬度明显小于边部硬度,虽然试件一边有接触空气,但是与对比样相比,试验样硬度偏小且硬度差异较为明显。试件采用的8㎜*38㎜宽厚注胶尺寸,超出了常规双组分结构胶宽厚比要求的1:1-3:1,可以认为相对38mm宽度,接触空气尺寸仅厚度8㎜有可能导致与空气接触面积不够,对于胶缝深部来说,仍处于相对封闭的条件。

在常温养护2天后全封闭环境下继续养护,随养护时间延长直至养护14天,所有试验样的中部硬度仍未明显上升,而对比样硬度随养护时间上升,且在养护5天达到较好的硬度值。说明封闭的应用条件对结构胶固化造成了明显不利影响。

试验样在铝型材上1天粘结性均有少量不粘,且粘结面积和试验样中部硬度有一定对应关系。例如结构胶H的1天中部硬度仅为21-23 HSA,其1天在氟碳喷涂铝型材粘结面积为65%;结构胶H养护2天后仍存在29%的不粘结面积;结构胶H封闭养护养护14天后,中部硬度仅13-14,仍有21%的不粘面积;与之比较,对比样在养护24h,对铝材粘结性,粘结面积已不小于99%。由此可见,封闭的应用条件对结构胶粘结性造成了不利影响。在项目施工现场,批量应用中,封闭的应用条件对结构胶粘结性造成的不利影响会明显放大。

经以上对比分析,封闭条件对双组分结构胶固化和粘结性均会造成明显不利影响。

从封闭条件下结构胶固化硬度不随时间延长增大可以看出,封闭条件下双组分结构胶的交联固化反应受到抑制。从割开以后的胶硬度会继续上升的现象可以看出,封闭条件下双组分结构及交联反应受到抑制的原因主要是封闭条件造成的体系中小分子副产物浓度累积上升和反应所需水分无法继续补充导致的。

3.双组分结构胶封闭环境下固化特性对工程实际应用的影响

在某幕墙工程单元件加工制作过程中,对养护多日的单元件成品进行割胶检测时发现:某个批次单元件的双组分硅酮结构密封胶(以下简称为双组分结构胶)硬度偏低,并且存在局部粘结不良的情况。这表明所检测单元件结构胶的固化程度并未像预想的那样随着养护时间的延长而加深。

该项目所用材料在施工之前在实验室按GB 16776《建筑用硅酮结构密封胶》附录B进行了结构胶与实际工程用基材的剥离粘结性试验,按照推荐使用的底涂液施工可获得良好的粘结效果。在加工厂大规模施工前按照GB 16776附录D1.2用实际工程用胶合底涂液对实际工程用铝型材进行的剥离粘结性测试结果与实验室结果完全一致,采用底涂可以获得稳定的粘结效果。加工同时进行拉断时间试验的塑料杯中的结构胶固化正常。

在经过一系列对比分析试验排除了打胶机混胶比例波动、工人操作不规范、密封胶本身产品质量波动和底涂液质量波动后,问题原因聚焦在结构胶接缝设计和打胶养护过程上。

该项目接口设计如下图左所示,与胶粘结的副框和侧面的护边是一体成型的铝型材,铝型材表面为氟碳喷涂。常规设计下,结构胶的宽度为22mm,厚度为8mm,此时宽厚比为2.75:1,并未超出常规设计下的宽厚比要求。

但在实际施工的过程中,结构胶从侧面注胶时,几乎填塞整个“L”型空腔,在注胶过程中侧边溢出的胶并没有清除,结构胶胶缝相当于由3个不透气的面(材料分别为玻璃、铝材和橡胶条)和一个与空气接触的面(材料为泡沫棒(词条“泡沫棒”由行业大百科提供)和耐候胶)构成。如图2(右)所示,该工程单元板块结构胶注胶宽度达28-38mm左右,厚度仍然为8mm,宽厚比达近3.5:1~4.75:1。该项目打注双组分结构胶后会在2至24小时内填塞泡沫棒,并施打耐候密封胶。这样操作的结果,使得结构胶唯一与空气接触的面被封闭,结构胶固化、养护处于相对封闭的使用条件。该项目单元件割胶的结果,养护24小时割胶硬度未达到20,与之对比,暴露空气下的对比样硬度为34。单元件割胶出现局部不粘,主要原因是双组分结构胶在封闭条件下固化程度受到了明显影响从而影响到粘结性。单元件中硬度未达到20的胶缝,割胶后暴露在空气中硬度会持续上升,在48小时至72小时硬度会达到35以上,粘结效果也随之好转。

该项目最终延长了打注结构胶与打注耐候胶的时间间隔,让结构胶在空气中充分固化,最终获得了较好的固化和粘结效果。

需要指出的是,现行的各个标准中,无论是对结构胶本身拉伸粘结性(词条“拉伸粘结性”由行业大百科提供)能的检测,还是GB 16776附录B和附录D1.2中规定的粘结性试验方法,其试件都是结构胶在空气中养护足够长的时间、确保结构胶完全固化的情况下进行的,也就是说,只有确保结构胶完全固化,才能发挥其配方设计的强度(词条“强度”由行业大百科提供)、粘结性等性能。所以,在结构胶的实际应用过程中,确保其可以完全固化是首要条件。在进行结构胶的接缝设计时,无论是单组分结构胶,还是双组分结构胶,都应让结构胶有与空气接触的表面,以确保结构胶在实际应用过程中能最终实现完全固化,实现设计的拉伸(词条“拉伸”由行业大百科提供)粘结强度和粘结效果。

现在很多结构胶的胶缝设计,出于美观原因,将具有透气功能的双面贴更换成不透气的橡胶(词条“橡胶”由行业大百科提供)条,这对双组分结构胶的后期固化速度会产生重大影响,要确保这种接缝设计的结构胶完全固化,需要将结构胶的另外一面在空气中敞开养护更长时间,这会严重影响单元件的加工效率。对于双面贴长时间使用以后发白的问题,可以用透气的单面贴替代双面贴,而不建议用不透气的胶条替代透气的双面贴,使结构胶处于封闭环境中,影响结构胶最终的固化程度。

4.结论和建议

1) 双组分结构胶注胶后处于封闭条件下养护,其固化和粘结会受到明显影响。固化过程中硬度尤其是胶缝的中部硬度会受到影响而明显较低,并且其硬度随养护时间延长并没有呈现上升趋势。根据硬度值可认为双组分结构胶固化程度受到影响,固化程度不足会造成结构胶拉伸粘结性的最大强度值偏低。同时从本文来看固化程度不足,也造成结构胶的粘结性能受到明显不利影响。

2) 双组分结构胶在封闭条件下应用需要引起关注甚至足够重视,双组分结构胶注胶后处于封闭条件下,固化或粘结受到一定程度影响。如在单元件加工过程中该问题未及时发现,问题单元件一旦应用到项目,有可能导致较大的安全质量风险。

3) 由于该问题是双组分结构胶注胶后处于封闭条件下,导致影响到固化过程中释放小分子物质所致。因此在应用过程中,设计方、施工方应尽可能避免注胶后处于封闭条件下。在施工过程中应注意,项目施工中如打注结构胶后立即打注耐候胶,即耐候胶完全封闭了结构胶胶缝,会对结构胶固化造成明显不良影响。在设计幕墙时,还应注意到胶缝设计尺寸合理性,是否符合标准的要求,比如宽厚比过大胶缝,即导致胶缝与空气接触面过小,也会造成注胶后处于封闭条件下。除胶缝尺寸外,设计幕墙时还应从节点结构和材料选择上考虑,是否注胶后将胶缝置于封闭条件。

4) 随着单元式幕墙应用越来越多,有的铝型材采用了一体成型加工的工艺,即带有结构胶粘结面的铝框与护边一体成型。衬垫材料也由多数采用了不透气的橡胶胶条替代了原来透气的双面贴。这些改变让结构胶注胶后处于封闭条件,会导致结构胶固化不良,存在较大风险。这种设计需要引起高度重视。

5) 基于以上分析,在幕墙设计和应用过程中,应避免将结构胶处于完全封闭条件,保证结构胶有与空气接触的机会,确保结构胶充分固化获得其应有的性能,以保证幕墙的质量与安全。

参考文献:

[[1]] 来国桥, 幸松民. 有机硅产品合成工艺及应用[M]. 第二版. 北京:化学工业出版社,2018: 611.

[[2]] 来国桥, 幸松民. 有机硅产品合成工艺及应用[M]. 第二版. 北京:化学工业出版社,2018: 631.

[[3]] GB 16776-2005, 建筑用硅酮结构密封胶[S].

[[4]] GB 16776-2005, 建筑用硅酮结构密封胶[S],附录B.7.

作者单位:广州市白云化工实业有限公司