本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

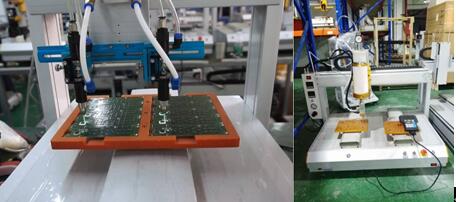

在密封胶的施工过程中,涉及了方方面面的性能,例如表干时间、挤出(词条“挤出”由行业大百科提供)性、固化深度和下垂度等。其中挤出性是判定密封胶施工性最主要的性能之一,其反应了密封胶的挤出速率,挤出性越高,表明单位时间内的打胶量越大。在工业用胶领域,一款大挤出性密封胶产品不仅能使工人在施工过程中,节省更多力气,还能较好的控制打胶速率,使得打出的胶更加均匀。在自动打胶机设备(词条“设备”由行业大百科提供)中,大挤出性密封胶能保证设备的出胶量,确保生产流水线的平稳运行,提升生产效率。而挤出性小的密封胶一般都比较稠,在打胶过程中不容易拉丝,保证了施工过程的干净整洁。

<

一般除了密封胶本身的配方之外,影响挤出性的因素主要有以下几点:

第一是挤出温度,在其他条件不变的情况下,根据热胀冷缩(词条“热胀冷缩”由行业大百科提供)的原理,温度越高,密封胶的挤出性越大。

第二是挤出压力,在其他条件不变的情况下,压力越大,挤出性就越大。

第三是挤出嘴的直径,在其他条件不变的情况下,挤出嘴的直径越大,密封胶的挤出性越大。

第四,挤出胶管长度,密封胶挤出途径越长,受到摩擦阻力越大,越难挤出。

所以,各厂家在使用打胶机设备施工时,可根据环境的温度适当调整挤出压力、胶管长度和挤出嘴直径大小,以达到合适的密封胶挤出性,满足施工要求。

目前密封胶产品挤出性的检验方法主要遵循以下几个标准:

1.GB/T 13477.3《使用标准器具测定密封材料挤出性的方法》

该方法是将试样装入标准挤出筒中(250ml或400ml),经各方商定选用孔径为2mm、4mm、6mm或10mm的挤出孔,以(200±2.5)KPa的气压将试样一次性从挤出筒中挤出,同时用秒表记录挤出试样所用的时间。最后根据挤出筒的体积和所用的挤出时间计算试样的挤出率(mL/min)。该标准适用于测定单组分密封材料的挤出性及多组分密封材料的适用期,与密封胶的包装形式无关。该方法在使用时应注意挤出孔和挤出筒的清洁,并且在测试过程中应避免空气的混入,减小实验结果误差。

2.GB/T 13477.4《原包装单组分密封材料挤出性的测定》

该方法是在规定条件下,采用(200±2.5)KPa的气压将密封材料从生产厂所使用的包装中挤到装有水的玻璃量筒中,记录好水位变化和所用时间,最后根据密封材料的挤出体积和所用时间计算每个包装的挤出率(mL/min)。该标准适用于带原包装的单组分密封材料挤出性的测定。

3.GB 16776《建筑用硅酮结构密封胶》

该标准中测试挤出性的方法是将密封材料装入容量为177mL的标准挤胶筒中,不安装挤胶嘴(挤出孔径为定值),采用0.340MPa的气压一次将全部样品挤出,记录所需时间,以时间作为判定挤出性的依据。该标准适用于建筑幕墙及其他结构粘接装配用硅酮结构密封胶。

白云化工在密封胶领域耕耘三十余年,对工业类和建筑类产品的粘接和密封处理有着丰富的经验,可为用户提供不同挤出性大小的产品和其他定制化服务。我司工业系列密封胶挤出性高达200g/min以上,对ABS、PVC等多种塑料、玻璃和金属有良好的粘结性且粘结强度高,耐高低温性能优越,在-50℃~+200℃范围内性能变化不大,适用于各类电子元件的固定和密封以及冰箱等冷冻设备的加固密封。BAIYUN坚守初心,砥砺前行,矢志不渝践行“把最好的产品奉献给人类”的企业使命,为各行业用胶保驾护航。